個別原価計算とは?総合原価計算との違いや必要な書類、計算の流れ

個別原価計算とは、個別の商品・サービスについて製造原価を計算する原価計算方法の一つです。発注された製品を1単位ごとに個別に生産するときに、製造した数だけの原価を計算するため、製造業などで個別受注生産を行う場合に用いられます。本記事では、個別原価計算の考え方と実際の計算方法について具体的に解説していきます。個別原価計算をする際にはどのような書類が必要であるか、その書類を活用するための手順についても合わせて解説するのでぜひ参考にしてください。

個別原価計算の基礎知識

ここではまず、個別原価計算について知っておくべき基礎知識について説明していきます。

個別原価計算とは?

個別原価計算とは、製品やプロジェクトごとに発生する原価を個別に集計し、正確なコスト情報を提供する原価計算の手法です。個別原価計算は、英語で「ジョブ・コスティング」と呼ばれます。たとえば、会計事務所の場合、特定のクライアントのために財務諸表を監査することが一つのジョブです。また、工作機器メーカーが顧客の求めに応じて特殊な機械を製造する場合、その機械の製造が一つのジョブとなります。このように、個別原価計算は、ジョブに必要な原価を集計するための原価計算方法です。

個別原価計算は、仕様や単価が異なる製品やプロジェクトを取り扱う企業に適した原価計算の方法であると言われています。個別原価計算が、各製品やサービスの原価を個別に計算するからです。具体的には、造船業、建物、ソフトウェア、特注の製造用機械などのように、個々の製品が特徴的で金額も大きく、顧客の注文に応じて製造する、いわゆる一品生産の受注品(オーダーメイド品)に適用されます。

<個別原価計算が適している主な業種>

- コンサルティング業

- 情報サービス業(ソフトウェアの制作)

- 造船業

- 建設業

- 製造業

- 士業(弁護士・税理士など)

- イベント運営業

- 広告業

上記の表で示した業種では、プロジェクトや製品の仕様がクライアントごとに大きく異なるため、案件単位で原価を把握する必要があります。案件ごとに製品を制作するための材料費や人件費(労務費)などの費用が大きく変動することから、個別原価計算を用いることで、より正確に案件単位の原価の把握が可能になります。

個別原価計算のメリット・デメリット

個別原価計算は、製品やプロジェクトごとの正確な原価を把握し、利益管理を強化するための重要な手法です。しかし、個別原価計算にはメリットだけでなく、デメリットも存在します。ここでは、個別原価計算のメリットとデメリットについて具体的に解説します。

個別原価計算の主なメリット

個別原価計算を導入することの主なメリットは、以下のとおりです。

-

損益分岐点の明確化による価格設定の適正化

製品やプロジェクトごとの原価を正確に把握できるため、損益分岐点を特定しやすくなります。これにより、目標とする利益率を達成できるような適切な価格設定を行えます。そのためにも、製品の製造やプロジェクトの実施前に精度の高い見積もりを作成することが重要です。

-

早期の問題察知と対策

製品やプロジェクトごとに利益の状況がわかるため、採算が合わずに赤字となりそうな案件を早期に発見できます。状況に応じて、コスト削減など適切な改善策を講じることができます。特に、外注費や人件費などが占める割合が高い場合、効率的な運用に繋がります。

-

製品・サービスの改善

各案件の原価データを分析することで、無駄を省いた効率的なプロセスを設計できます。これにより、プロジェクト別の収益性を最大化するための手法が明確になります。

-

安定経営と競争力強化

企業の利益率を維持した価格設定で、価格競争力を高めることができれば、長期的なビジネスの安定にも繋がります。むやみに値下げをせずとも市場での優位性を確保できるようになるとよいでしょう。

個別原価計算の主なデメリット

一方で、個別原価計算を導入することの主なデメリットは次のとおりです。

-

計算作業の手間と時間

案件ごとに詳細な原価を計算するため、多くの時間と手間がかかります。また、複数のプロジェクトを並行して運用する場合、計算ミスやデータ管理の煩雑さが問題になることもあります。

-

必要書類の準備

製造指図書や原価計算票、仕掛品勘定など、計算に必要な書類の準備が不可欠です。一般に、製品を製造するときには、製造する製品の仕様や個数を生産部門に指示するために製造指図書という書類を準備し、製造指図書ごとに原価計算を実施します。

個別原価計算では、個々の受注品ごとに特定製造指図書と呼ばれる製造指図書を発行し、指図書につけられた番号ごとに仕掛品勘定を設定して、製造原価を個々に集計します。そのため、これらの書類を正確に記録・管理するための人的なリソースや原価管理システムのような会計ソフトが必要になります。

個別原価計算と総合原価計算との違い

個別原価計算と総合原価計算は、原価計算の方法として企業の業種や生産形態に応じて使い分ける必要があります。両者の大きな違いは、計算の対象となる範囲や方法、適用業種、生産形態、そして原価の分類基準にあります。

個別原価計算は、製品やプロジェクトごとに発生した原価を個別に算出する方法で、仕様や単価が異なる製品やサービスを提供する業種に適しています。たとえば、コンサルティング業、広告業、士業(弁護士や税理士)、ITシステム開発業、建設業などでは、各案件の仕様がクライアントごとに異なるため、案件単位で原価を正確に把握する必要があります。個別原価計算では、直接材料費や直接労務費、外注費といった直接費を案件ごとに集計し、間接費は配賦基準を用いてプロジェクト単位に割り当てます。

一方、総合原価計算は、一定期間内に発生した製造原価の総額を生産数で割り、製品1個あたりの平均原価を算出します。そのため、個々の製品を製造するためにかかった真のコストがどれくらいなのかは把握できません。総合原価計算は、食品業や家電製品製造業などのように、大量生産を行う業種に適した原価計算の手法です。そのため、個々の製品単位で原価を把握するのは難しくなります。

個別原価計算は、各案件の利益率を正確に把握し、適切な価格設定やコスト管理を可能にしますが、計算が煩雑で時間がかかる点がデメリットです。一方、総合原価計算は、大量生産において効率的に原価管理を行うことができますが、製品一つあたりのコストの内訳を把握するには向いていません。

どちらの手法を採用するかは、企業の業種や生産形態、コスト管理の目的に応じて適切に選択することが重要です。たとえば、プロジェクトごとにコストを管理し、正確な見積もりを行いたい企業には個別原価計算が適しています。一方で、同一仕様の製品を大量生産し、全体のコスト効率を管理したい企業には総合原価計算が有効です。

個別原価計算を行う際に必要な書類

個別原価計算を正確に行うためには、製造プロセスや原価を正確に把握するための各種書類が必要です。これらの書類は、案件や製品ごとの原価を明確にする上で不可欠な役割を果たします。また、適切に管理された書類は、経営判断の精度を高めるだけでなく、将来の案件の見積もり精度やコスト削減にも大いに寄与します。

以下では、個別原価計算を行う上で重要な3つの書類、製造指図書、原価計算票、原価計算表について、それぞれの特徴や活用方法を詳しく解説します。

製造指図書

製造指図書は、製品の製造を指示するための重要な書類で、製造プロセス全体を管理するための基礎となるものです。個別原価計算では、個々の受注品ごとに製品を製造するため、特定製造指図書と呼ばれる製造指図書が用いられます。

製造指図書には、製品の種類、仕様、着手日、納期、必要な資材や作業工程が記載されています。たとえば、建設業や製造業では、製造指図書を基にして、どの工程にどの資源が必要かを管理し、適切なコスト配分を行います。

製造指図書は、直接材料費や直接労務費を記録するための基礎情報を提供するものです。また、これをもとにして、原価計算票や原価計算表が作成されます。製造指図書には、一意の管理番号が付与されるため、特定の製品やプロジェクトに紐づけてデータを追跡することが可能です。

管理番号は仕掛品勘定を設定するうえでも重要です。個別原価計算では、管理番号ごとに仕掛品勘定が設定され、その仕掛品勘定を使って製品一つあたりの原価を計算していきます。

原価計算票

原価計算票は、製造指図書ごとに作成される原価計算の中心的な書類です。ここでは、直接材料費、外注費、直接労務費などの費用を分類し、それぞれの原価を算出します。これにより、製品やプロジェクトごとの正確な原価を把握することができます。

原価計算票には、個別案件で発生した費用が詳細に記録されており、これを活用することで、配賦率や配賦基準を適切に設定できます。部門ごとの費用を整理し、製造原価に紐づける際の基礎資料としても機能します。原価計算票が整理されていることで、工程別や部門別の原価集計も容易になり、決算書の作成や利益率の計算にも役立ちます。

原価計算表

原価計算表は、原価計算票をまとめて一枚の表に集約したもので、複数の案件や製品における原価を総括的に管理するために用いられる書類です。原価計算表では、直接費と間接費が費目ごとに分類され、全体のコスト構造が視覚的に把握できます。

たとえば、建設業や造船業では、部門ごとに異なる工程を経て製品が完成するため、この表を用いて全体の原価を把握し、工数や配賦基準を適切に設定することが重要です。

個別原価計算の流れ

個別原価計算を正確に実施するためには、段階的かつ計画的なプロセスを踏む必要があります。このプロセスは、直接材料費、外注費、加工費、直接労務費、配賦率などを用いて詳細に原価を算出し、各案件や製品ごとの原価を明確にすることを目的としています。

以下では、個別原価計算の具体的な流れを3つのステップに分けて解説します。

Step1.費目別に原価を集計する

個別原価計算の第一歩は、原価を費目別に分類・集計することです。

費目には、材料費、外注費、労務費、経費などが含まれ、それぞれを直接費と間接費に分けて整理します。直接費は特定の製品やプロジェクトに直接関連する費用(例:特定プロジェクトの材料費や労務費)であり、間接費は複数のプロジェクトに共通して発生する費用(例:工場の光熱費や管理部門の経費)を指します。

Step2.間接費を製品別に振り分ける(配賦)

次に、集計した間接費を各製品に振り分ける作業を行います。

これを配賦と呼び、間接費をどのように製品やプロジェクトに割り当てるかを決定します。配賦には、一般に、稼働時間、従業員数、利用面積などの基準(配賦基準)を使用します。

間接費の配賦においては、明確なルールや法律が定められているわけではありません。そのため、企業ごとに合理的で一貫性のある基準を設定することが求められます。配賦基準を適切に運用することで、部門共通費や管理部門費を製品ごとに分配し、原価計算の精度を高めることが可能です。

たとえば、製造部門で使用する間接費を稼働時間比で振り分けた場合、生産時間が長い製品に多くの間接費が割り当てられます。このように、間接費の配賦は企業の生産構造や部門の性質に応じて調整されるべきです。

Step3.製品ごとに原価の計算を行う

配賦された間接費と集計した直接費を組み合わせ、製品ごとの原価を算出します。この段階では、各製品やプロジェクトに直接紐づく費用を正確に集計し、コスト構造を明らかにします。

個別原価計算の計算事例

個別原価計算の具体的な計算方法を理解することは、プロジェクトや製品ごとの原価を正確に把握し、適切なコスト管理を行う上で重要です。ここでは、計算事例をステップごとに分かりやすく解説します。それぞれのステップでどのようにデータを整理し、最終的な原価をどのように算出するかを表や計算例を用いて説明します。

ここでは、前節「個別原価計算の流れ」で解説した各ステップに基づき、計算事例を紹介します。

まずは、上記で説明した「Step1.費目別に原価を集計する」で示したように費目別に費用を計算します。

①直接材料費の計算

直接材料費は、単価(@価格)×消費量で求めます。

| 製造指図書 | 消費量 (kg) | 価格 (円/kg) | 直接材料費 (円) |

| #100 (A製品) | 350 | 600 | 350 × 600 = 210,000 |

| #200 (B製品) | 220 | 600 | 220 × 600 = 132,000 |

| #300 (C製品) | 450 | 600 | 450 × 600 = 270,000 |

| 合計 | 1,020 | 600 | 612,000 |

②直接労務費の計算

直接労務費は、賃率(@賃金)×作業時間で求めます。

| 製造指図書 | 作業時間 (時間) | 賃率 (円/時間) | 直接労務費 (円) |

| #100 (A製品) | 250 | 800 | 250 × 800 = 200,000 |

| #200 (B製品) | 125 | 800 | 125 × 800 = 100,000 |

| #300 (C製品) | 300 | 800 | 300 × 800 = 240,000 |

| 合計 | 675 | 800 | 540,000 |

③製造間接費の計算

次に、上記で説明した「Step2.間接費を製品別に振り分ける(配賦)」の箇所の具体例を説明します。

製造間接費は、直接製品に紐づいた費用ではないため、配賦という手続きを経て製品ごとに配分します。ここでは、製造間接費が658,000円発生したとしましょう。

この製造間接費の内訳は次の通りでした。

製造間接費の内訳(合計 658,000円)

(1)間接材料費

| 費目 | 金額 (円) |

| 消耗工具費(ドリル、カッターなど) | 30,000 |

| 補助材料費(接着剤、潤滑油など) | 25,000 |

| 作業用品費(作業用手袋、防護具など) | 15,000 |

| 試験材料費(品質検査用の試験部品など) | 20,000 |

| 小計 | 90,000 |

(2)間接労務費

| 費目 | 金額 (円) |

| 工場長の給与 | 120,000 |

| 品質管理担当者の給与 | 80,000 |

| 設備メンテナンス担当者の給与 | 50,000 |

| 倉庫管理者の給与 | 40,000 |

| 小計 | 290,000 |

(3)間接経費

| 費目 | 金額 (円) |

| 工場の電気代 | 50,000 |

| 工場の水道代 | 15,000 |

| 工場の減価償却費(機械設備) | 80,000 |

| 修繕費(機械のメンテナンス) | 40,000 |

| 賃借料(工場の土地・建物) | 60,000 |

| 保険料(工場・設備の保険) | 10,000 |

| 通信費(工場の電話・ネット) | 5,000 |

| 工場事務費(消耗品・備品) | 8,000 |

| 安全衛生費(作業環境の改善) | 10,000 |

| 小計 | 278,000 |

製造間接費の総計

| 費目 | 金額 (円) |

| (1)間接材料費 | 90,000 |

| (2)間接労務費 | 290,000 |

| (3)間接経費 | 278,000 |

| 合計 | 658,000 |

上記で示した費用は製造間接費(658,000円)ですが、間接材料費・間接労務費・間接経費に分けたとしてもさまざまな費用が含まれることがわかります。製造間接費は、どの費用が特定の製品の製造に関わったのかを把握することが難しい費用です。

そのため、製造間接費は適切な基準(直接労務費、作業時間など)で配賦することで、その製品に製造間接費がどれくらいかかったと考えられるかを推計します。

このとき、製造間接費は、何らかの配賦基準をもとにして製造指図書ごとに配分(配賦)しなければなりません。

今回は、直接労務費を基準にして配賦率を計算したうえで、製造間接費を計算すると次のようになります。

④配賦率の計算

配賦率 = 製造間接費の合計 ÷ 直接労務費の合計

= 658,000 ÷ 540,000

= 1.218518

この計算では、「直接労務費1円あたり製造間接費を約1.2円配賦する」ことになります。

⑤製造間接費の配賦額の計算

| 製造指図書 | 直接労務費 (円) | 配賦率 (1.218518) | 製造間接費 (円) |

| #100 (A製品) | 200,000 | ×1.218518 | 243,704 |

| #200 (B製品) | 100,000 | ×1.218518 | 121,852 |

| #300 (C製品) | 240,000 | ×1.218518 | 292,444 |

| 合計 | 540,000 | 658,000 |

⑥原価計算表の作成

最後に、「Step3.製品ごとに原価の計算を行う」の箇所について説明します。ここでは、配賦された間接費を直接費と合算し、製品ごとの原価を計算します。製品ごとの原価を計算し、製品ごとのすべての計算結果をまとめた原価計算表が次のとおりです。

| 製造指図書 | 直接材料費 (円) | 直接労務費 (円) | 製造間接費 (円) | 合計 (円) | 備考 |

| #100(A製品) | 210,000 | 200,000 | 243,704 | 653,704 | 仕掛中 |

| #200(B製品) | 132,000 | 100,000 | 121,852 | 353,852 | 完成 |

| #300(C製品) | 270,000 | 240,000 | 292,444 | 802,444 | 完成・引渡 |

| 合計 | 612,000 | 540,000 | 658,000 | 1,810,000 |

なお、備考にある用語の意味は以下の通りです。

- 「仕掛中」…製造途中でまだ完成していない製品

- 「完成」…製品が完成しているが未引渡し

- 「完成・引渡」…製品が完成し、すでに顧客に引き渡されている

個別原価計算を行う際の注意点

個別原価計算を正確に実施するためには、各工程でのミスを防ぎ、原価管理の精度を保つことが重要です。不正確なデータや計算方法の選定ミスは、販売価格設定の誤りや利益率の低下、さらには経営判断の遅れを招く可能性があります。ここでは、個別原価計算を行う際に注意すべき重要なポイントを解説します。

直接費を正確に計算する

直接費は、製品やプロジェクトごとに直接発生する材料費や外注費のことを指します。これらの費用を正確に計算しないと、販売価格の設定が不適切になり、結果として利益率の低下を招くおそれがあります。特に、オーダーメイド製品やプロジェクト型ビジネスでは、仕様や単価が案件ごとに異なるため、管理が複雑になりがちです。

たとえば、A製品に必要な材料費が100,000円である場合、それを誤って80,000円と計算すれば、販売価格が過小設定され、赤字を生む可能性があります。正確な直接費の記録と管理には、製造指図書や原価計算票などの書類を活用し、費用を明確に分類することが重要です。

直接労務費を正確に記録する

直接労務費は、製品の製造やプロジェクトの遂行に直接関与した労働時間や作業の対価として発生する人件費です。この費用を正確に記録しないと、原価計算の精度が大幅に低下し、原価や利益率の正確な把握が困難になります。

特に、工数管理が重要です。一人の従業員が複数のプロジェクトを並行して進めている場合、どのプロジェクトに何時間費やしたかを明確に記録する必要があります。クラウドERPや工数管理システムを活用することで、各従業員の労務費をプロジェクト別に正確に割り当てることが可能になります。

製造間接費の配賦基準を適切に設定する

製造間接費は、製品やプロジェクトに直接関与しないものの、製造に不可欠な費用を指します。これらをどのように配賦するかは、個別原価計算の精度を大きく左右するものです。たとえば、工場の光熱費や設備の維持費などが製造間接費に該当します。

配賦基準を適切に設定することが重要で、稼働時間、利用面積、従業員数など、製品やプロジェクトの特性に応じた基準を選定する必要があります。配賦基準を明確にしない場合、間接費が適切に割り当てられず、製品ごとの原価が不正確になり、採算性が正しく評価されない可能性があります。

データの管理をしっかり行う

個別原価計算では、大量のデータを正確に管理し、各ステップで適切に使用する必要があります。不適切なデータ管理は、計算ミスや抜け漏れを引き起こし、経営判断を誤らせるリスクを高めます。

たとえば、原価計算票や原価計算表のデータがバラバラに管理されている場合、関連する情報を集約するのに時間がかかり、計算精度も低下します。こうしたリスクを回避するために、データ管理の仕組みを統一し、必要なデータをすぐに確認できる環境を整えることが不可欠です。クラウド型の原価計算システムを導入することで、データの一元管理とリアルタイムでの確認が可能となります。

個別原価計算が負担に感じるときに検討したいこと

個別原価計算は、製品やプロジェクトごとの原価を把握するために非常に重要な手法ですが、その一方で手間や時間がかかるため、負担に感じるケースも少なくありません。特に、紙ベースやエクセルでの管理を行っている場合、データ量が増えるにつれて効率が低下し、人的ミスが生じやすくなります。このような場合には、業務を効率化し、精度を向上させるための方法を検討することが必要です。その中でも特に効果的な対策の一つが、原価管理システムの導入です。

原価管理システムは、個別原価計算を効率化するためのツールです。原価計算システムを導入することで、従来の紙ベースやエクセルでの手間のかかる作業を自動化し、管理の精度を大幅に向上させることができます。

特に、直接費や間接費の分類、費用の配賦、製品やプロジェクトごとの原価の計算といった手間のかかるプロセスを、システムが自動的に処理してくれるため、作業負担が軽減されます。

また、データ量が増えるとエクセルの処理速度が遅くなり、操作が煩雑になることがあります。一方で、原価管理システムを利用すれば、大量のデータでもスムーズに処理することが可能です。

さらに、エクセルではPC内で保存場所が分散しやすく、ファイルの上書きや削除といった予期せぬトラブルが発生するリスクもありますが、システムを利用することで、データは一元管理され、安全性が向上します。

原価管理システムの導入によって得られるもう一つの大きなメリットは、個別原価管理の仕組みが整備されることです。

たとえば、費用の配賦基準が明確化され、計算が標準化されるため、属人的な運用に頼らなくても済むようになります。さらに、自動計算の機能により人為的なミスを防ぎ、データの正確性が保証されます。こうした仕組みが整うことで、経営陣は迅速かつ的確な判断を下すことが可能となります。

原価管理システムを使用することで、情報の共有とアクセス性も向上します。システムにアクセス権限を持つ社員は、必要に応じていつでもデータを確認できるため、現場の進捗状況や収支の確認がリアルタイムで可能になります。これにより、経営陣だけでなく現場スタッフも迅速な対応ができるようになり、全体として業務のスピードと効率が改善されます。

原価管理システムを選ぶ際には、製品やプロジェクトごとの原価を自動計算できる機能や、費用の配賦が簡単に行える機能を持つものを選ぶことが重要です。操作が簡単で、現場のスタッフも使いやすいシステムを導入することで、全社的な業務効率の向上が期待できます。

受注生産企業において個別原価計算は欠かせない

受注生産企業やプロジェクト型ビジネスでは、製品やプロジェクトごとの費用を正確に把握することが、適切なコスト管理や利益率の維持に直結します。そのため、個別原価計算は企業の経営を支える重要な手法であると言えるでしょう。直接費や間接費を明確に分類し、製品や案件ごとの原価を適切に管理することで、正確な原価管理ができるようになります。また、適切な価格設定や無駄なコスト削減を通じて、企業の競争力を維持する上でも個別原価計算は欠かせません。ただし、個別原価計算を実施するうえで、手作業での運用では膨大な時間と労力がかかるため、負担を感じることも少なくありません。

そこで、原価管理システムの導入が有効です。システムを活用することで、手作業によるミスを防ぎながら、計算作業を自動化し、迅速な経営判断を可能にします。データの一元管理や標準化により、業務効率も向上し、企業全体の生産性を高めることにも寄与します。

個別原価計算についてのQ&A

個別原価計算は、案件ごとの正確な原価を把握し、企業の利益率の維持やコスト管理を向上させるための重要な手法です。しかし、その仕組みや運用については多くの疑問が生じることもあります。ここでは、よくある質問に対してわかりやすく解説します。

Q1.そもそも原価計算の目的は?

原価計算の目的は、企業活動におけるコストを正確に把握し、適切な経営判断を行うことにあります。具体的には、以下の5つの目的が挙げられます。

- 財務諸表作成のための基盤構築

原価計算は、財務諸表を作成する際の基礎データとなります。特に、売上原価の算出や製品別の利益率を明確にするために不可欠です。 - 価格設定の適正化

製品やプロジェクトごとの正確なコストを把握することで、適切な価格設定が可能となります。これにより、競争力を高めつつ利益を確保できます。 - コスト管理の効率化

原価計算を通じて、どの工程や部門で無駄が発生しているかを特定し、コスト削減につなげることができます。 - 予算編成の基礎資料

過去の原価データを活用して、将来の予算を正確に立案するための指標として活用されます。 - 経営戦略の策定

長期的な経営戦略を策定する際にも、正確な原価情報は重要です。利益を最大化し、持続的な成長を実現するための指針を提供します。

原価計算は単なるコストの把握にとどまらず、企業経営のさまざまな場面で活用される重要なプロセスです。

Q2.個別原価計算における消費税の処理はどうすれば良い?

個別原価計算における消費税の処理方法は、主に「税抜経理方式」と「税込経理方式」の2つがあります。それぞれの処理方法について解説します。

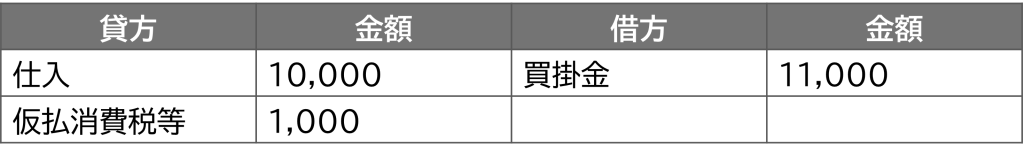

1.税抜経理方式

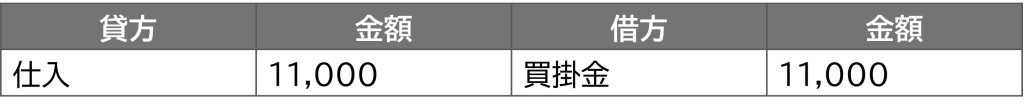

この方式では、原価計算において消費税を除いた金額を計上します。たとえば、10,000円(税抜)の材料を購入した場合、以下の仕訳が適用されます。

この方法は、消費税が費用として計上されないため、正確な原価計算が可能となります。

2.税込経理方式

こちらの方式では、消費税を含む金額を計上します。たとえば、同じく10,000円(税抜)の材料を購入した場合の仕訳は次のとおりです。

どちらの方式を採用するかは企業の運用方針によりますが、税抜経理方式のほうがより正確な原価計算が可能となります。

Q3.個別原価計算のほかに原価計算の方法はある?

個別原価計算以外にも、さまざまな原価計算方法が存在します。企業の業種や生産形態に応じて、最適な方法を選択することが重要です。

- 総合原価計算

総合原価計算は、同一仕様の製品を大量に生産する場合に適した方法です。一定期間内に発生した原価を総生産量で割ることで、1単位あたりの平均原価を算出します。 - 標準原価計算

標準原価計算は、あらかじめ設定した目標原価と実際原価を比較し、差異を分析する手法です。生産性向上やコスト削減の施策を評価する際に有効です。最も広く活用されている原価計算手法です。 - 直接原価計算

直接原価計算では、製品の生産量に応じて変動する費用(変動費)のみを原価に含めます。固定費は期間費用として扱うため、短期的な意思決定に適しています。

これらの方法を組み合わせて活用することで、企業の経営状況や生産形態に最適な原価計算を実現することが可能です。

この内容は更新日時点の情報となります。掲載の情報は法改正などにより変更になっている可能性があります。